Paras pohjatäytteisen epoksiliiman valmistaja ja toimittaja

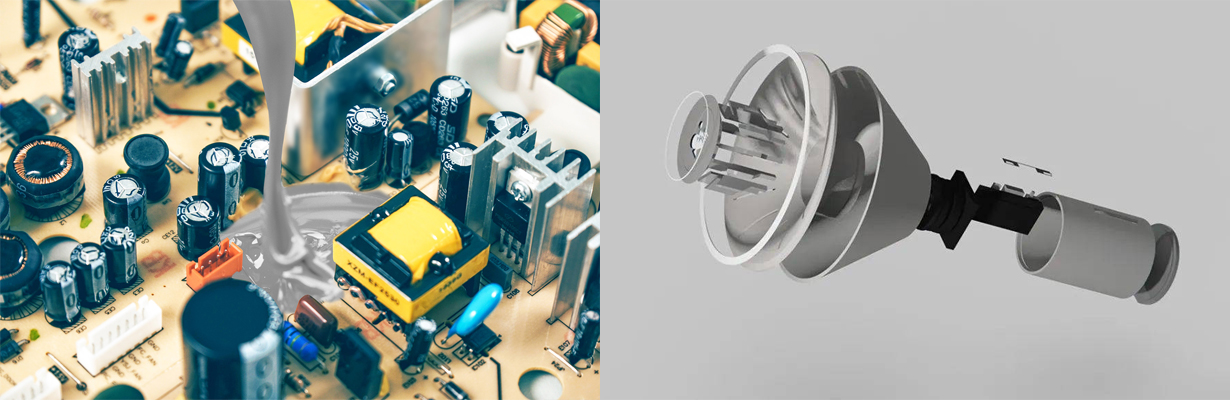

Shenzhen DeepMaterial Technologies Co., Ltd on flip chip bga underfill epoksimateriaalien ja epoksikapselointiaineiden valmistaja Kiinassa, valmistaa underfill kotelointiaineita, smt pcb underfill epoksia, yksikomponenttisia epoksipohjatäyttöyhdisteitä, flip chip -alustäyteepoksia csp:lle ja bga:lle.

Underfill on epoksimateriaalia, joka täyttää raot sirun ja sen alustan tai valmiin pakkauksen ja PCB-substraatin välillä. Underfill suojaa elektronisia tuotteita iskuilta, pudotuksilta ja tärinältä ja vähentää hauraiden juotosliitosten rasitusta, joka johtuu piisirun ja alustan (kaksi toisin kuin materiaalia) välisestä lämpölaajenemiserosta.

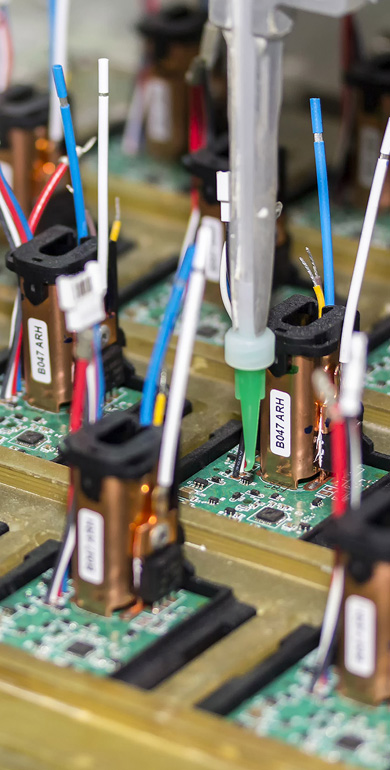

Kapillaaripohjatäyttösovelluksissa tarkka määrä alustäyttömateriaalia annostellaan sirun tai pakkauksen kylkeen, jotta se virtaa alapuolelle kapillaaritoiminnan kautta ja täyttää ilmaraot juotospallojen ympärillä, jotka yhdistävät lastupakkaukset piirilevyyn tai pinotut lastut monisirupakkauksissa. Juoksemattomat alustäyttömateriaalit, joita joskus käytetään alustäytössä, kerrostetaan alustalle ennen kuin lastu tai pakkaus kiinnitetään ja valutetaan uudelleen. Valettu alustäyttö on toinen lähestymistapa, jossa käytetään hartsia lastun ja alustan välisten aukkojen täyttämiseen.

Ilman alitäyttöä tuotteen eliniänodote lyhenisi merkittävästi liitosten halkeilun vuoksi. Alitäytettä käytetään valmistusprosessin seuraavissa vaiheissa luotettavuuden parantamiseksi.

Täydellinen Underfill Epoksin opas:

Mikä on epoksipohjatäyttö?

Underfill on eräänlainen epoksimateriaali, jota käytetään puolijohdesirun ja sen alustan tai valmiin pakkauksen ja painetun piirilevyn (PCB) substraatin välisten aukkojen täyttämiseen elektronisissa laitteissa. Sitä käytetään tyypillisesti kehittyneissä puolijohdepakkaustekniikoissa, kuten flip-chip- ja chip-scale-pakkauksissa, parantamaan laitteiden mekaanista ja lämpöluotettavuutta.

Epoksialustäyte on tyypillisesti valmistettu epoksihartsista, lämpökovettuvasta polymeeristä, jolla on erinomaiset mekaaniset ja kemialliset ominaisuudet, joten se sopii erinomaisesti vaativiin elektroniikkasovelluksiin. Epoksihartsia yhdistetään tyypillisesti muiden lisäaineiden, kuten kovettimien, täyteaineiden ja modifiointiaineiden kanssa sen suorituskyvyn parantamiseksi ja sen ominaisuuksien räätälöimiseksi erityisvaatimusten mukaisesti.

Epoksialustäyte on nestemäinen tai puolinestemäinen materiaali, joka annostellaan alustalle ennen kuin puolijohdesuula asetetaan päälle. Sitten se kovetetaan tai jähmettyy, yleensä lämpöprosessilla, muodostamaan jäykkä, suojaava kerros, joka kapseloi puolijohdesuulakkeen ja täyttää suuttimen ja alustan välisen raon.

Epoksialustäyte on erikoisliimamateriaali, jota käytetään elektroniikan valmistuksessa herkkien komponenttien, kuten mikrosirujen, kapseloimiseen ja suojaamiseen täyttämällä elementin ja alustan, tyypillisesti piirilevyn (PCB) välinen rako. Sitä käytetään yleisesti flip-chip-tekniikassa, jossa siru asennetaan substraatille kuvapuoli alaspäin lämmön ja sähköisen suorituskyvyn parantamiseksi.

Epoksialustäytteiden ensisijainen tarkoitus on vahvistaa flip-chip-pakkausta mekaanisesti ja parantaa sen kestävyyttä mekaanisia rasituksia, kuten lämpökiertoa, mekaanisia iskuja ja tärinää vastaan. Se auttaa myös vähentämään juotosliitosvaurioiden riskiä, jotka johtuvat väsymyksestä ja lämpölaajenemishäiriöistä, joita voi esiintyä elektronisen laitteen toiminnan aikana.

Epoksipohjaiset materiaalit formuloidaan tyypillisesti epoksihartseilla, kovetusaineilla ja täyteaineilla haluttujen mekaanisten, termisten ja sähköisten ominaisuuksien saavuttamiseksi. Ne on suunniteltu siten, että ne tarttuvat hyvin puolijohdesuulaan ja alustaan, niillä on alhainen lämpölaajenemiskerroin (CTE) lämpörasituksen minimoimiseksi ja korkea lämmönjohtavuus helpottamaan lämmön poistumista laitteesta.

Mihin Underfill Epoksia käytetään?

Underfill epoksi on epoksihartsiliima, jota käytetään erilaisissa sovelluksissa mekaanisen vahvistuksen ja suojan tarjoamiseen. Tässä on joitain yleisiä alitäyttöepoksin käyttötapoja:

Puolijohdepakkaus: Underfill-epoksia käytetään yleisesti puolijohdepakkauksissa antamaan mekaanista tukea ja suojaa herkille elektronisille komponenteille, kuten mikrosiruille, jotka on asennettu painetuille piirilevyille (PCB). Se täyttää sirun ja piirilevyn välisen raon ja estää rasitusta ja mekaanisia vaurioita, jotka aiheutuvat lämpölaajenemisesta ja -supistumisesta käytön aikana.

Flip-chip-liimaus: Underfill-epoksia käytetään flip-chip-sidoksessa, joka yhdistää puolijohdesirut suoraan piirilevyyn ilman johdinsidoksia. Epoksi täyttää sirun ja piirilevyn välisen raon tarjoten mekaanista vahvistusta ja sähköeristystä samalla kun lämpöteho paranee.

Näytön valmistus: Underfill-epoksia käytetään näyttöjen, kuten nestekidenäyttöjen (LCD) ja orgaanisten valodiodien (OLED) valmistukseen. Sitä käytetään herkkien komponenttien, kuten näytönohjainten ja kosketusanturien, liimaamiseen ja vahvistamiseen mekaanisen vakauden ja kestävyyden varmistamiseksi.

Optoelektroniset laitteet: Underfill-epoksia käytetään optoelektronisissa laitteissa, kuten optisissa lähetin-vastaanottimissa, lasereissa ja valodiodeissa, antamaan mekaanista tukea, parantamaan lämpötehoa ja suojaamaan herkkiä komponentteja ympäristötekijöiltä.

Autoelektroniikka: Underfill-epoksia käytetään autoelektroniikassa, kuten elektronisissa ohjausyksiköissä (ECU) ja antureissa, antamaan mekaanista vahvistusta ja suojaamaan äärimmäisiltä lämpötiloilta, tärinältä ja ankarilta ympäristöolosuhteilta.

Ilmailu- ja puolustussovellukset: Underfill-epoksia käytetään ilmailu- ja puolustussovelluksissa, kuten ilmailutekniikassa, tutkajärjestelmissä ja sotilaselektroniikassa, antamaan mekaanista vakautta, suojaamaan lämpötilan vaihteluilta sekä kestämään iskuja ja tärinää.

Viihde-elektroniikka: Underfill-epoksia käytetään erilaisissa kulutuselektroniikassa, mukaan lukien älypuhelimet, tabletit ja pelikonsolit, antamaan mekaanista vahvistusta ja suojaamaan elektronisia komponentteja lämpösyklin, iskujen ja muiden rasitusten aiheuttamilta vaurioilta.

Lääketieteelliset laitteet: Underfill-epoksia käytetään lääketieteellisissä laitteissa, kuten implantoitavissa laitteissa, diagnostisissa laitteissa ja valvontalaitteissa, mekaanisen vahvistuksen aikaansaamiseksi ja herkkien elektronisten komponenttien suojaamiseksi ankarilta fysiologisista ympäristöistä.

LED-pakkaus: Underfill-epoksia käytetään valoa emittoivien diodien (LED) pakkauksessa antamaan mekaanista tukea, lämmönhallintaa ja suojaa kosteudelta ja muilta ympäristötekijöiltä.

Yleinen elektroniikka: Underfill-epoksia käytetään monissa yleisissä elektroniikkasovelluksissa, joissa tarvitaan mekaanista vahvistusta ja elektronisten komponenttien suojaamista, kuten tehoelektroniikassa, teollisuusautomaatiossa ja tietoliikennelaitteissa.

Mikä on alustäyttömateriaali Bga:lle?

Underfill materiaali BGA:lle (Ball Grid Array) on epoksi- tai polymeeripohjainen materiaali, jota käytetään täyttämään BGA-paketin ja PCB:n (printed Circuit Board) välinen rako juottamisen jälkeen. BGA on elektronisissa laitteissa käytetty pinta-asennuspaketti, joka tarjoaa suuren liitäntätiheyden integroidun piirin (IC) ja piirilevyn välillä. Alatäytemateriaali parantaa BGA-juoteliitosten luotettavuutta ja mekaanista lujuutta, mikä vähentää mekaanisten rasitusten, lämpökierron ja muiden ympäristötekijöiden aiheuttamaa vikariskiä.

Alatäytemateriaali on tyypillisesti nestemäistä ja virtaa BGA-paketin alle kapillaaritoiminnan kautta. Sen jälkeen se käy läpi kovetusprosessin jähmettymiseksi ja jäykän yhteyden luomiseksi BGA:n ja PCB:n välille, yleensä lämmön tai UV-altistuksen kautta. Alatäytemateriaali auttaa jakamaan mekaanisia rasituksia, joita voi esiintyä lämpökierron aikana, mikä vähentää juotosliitoksen halkeilua ja parantaa BGA-paketin yleistä luotettavuutta.

BGA:n alustäyttömateriaali valitaan huolellisesti perustuen tekijöihin, kuten tietty BGA-paketin suunnittelu, piirilevyssä ja BGA:ssa käytetyt materiaalit, käyttöympäristö ja käyttötarkoitus. Joitakin yleisiä BGA:n alustäyttömateriaaleja ovat epoksipohjaiset, virtaamattomat ja pohjatäytteet erilaisilla täyteaineilla, kuten piidioksidilla, alumiinioksidilla tai johtavilla hiukkasilla. Sopivan alustäyttömateriaalin valinta on ratkaisevan tärkeää elektronisten laitteiden BGA-pakettien pitkän aikavälin luotettavuuden ja suorituskyvyn varmistamiseksi.

Lisäksi BGA:n alustäyttömateriaali voi tarjota suojan kosteudelta, pölyltä ja muilta epäpuhtauksilta, jotka voivat muuten tunkeutua BGA:n ja piirilevyn väliseen rakoon, mikä saattaa aiheuttaa korroosiota tai oikosulkuja. Tämä voi auttaa parantamaan BGA-pakettien kestävyyttä ja luotettavuutta ankarissa ympäristöissä.

Mikä on Underfill Epoxy In Ic?

Underfill epoxy in IC (Integrated Circuit) on liimamateriaali, joka täyttää puolijohdesirun ja substraatin (kuten painetun piirilevyn) välisen raon elektronisissa laitteissa. Sitä käytetään yleisesti IC:iden valmistusprosessissa niiden mekaanisen lujuuden ja luotettavuuden parantamiseksi.

IC:t koostuvat tyypillisesti puolijohdesirusta, joka sisältää erilaisia elektronisia komponentteja, kuten transistoreita, vastuksia ja kondensaattoreita, jotka on kytketty ulkoisiin sähköisiin koskettimiin. Nämä sirut asennetaan sitten alustalle, joka tarjoaa tukea ja sähköliitännät muulle elektroniikkajärjestelmälle. Sirun ja alustan välisten lämpölaajenemiskertoimien (CTE) erojen ja käytön aikana koettujen jännitysten ja venymien vuoksi voi kuitenkin syntyä mekaanisia rasituksia ja luotettavuusongelmia, kuten lämpökierron aiheuttamia vikoja tai mekaanisia halkeamia.

Underfill epoksi ratkaisee nämä ongelmat täyttämällä lastun ja alustan välisen raon, mikä luo mekaanisesti kestävän sidoksen. Se on eräänlainen epoksihartsi, jolla on erityisiä ominaisuuksia, kuten alhainen viskositeetti, korkea adheesiolujuus ja hyvät lämpö- ja mekaaniset ominaisuudet. Valmistusprosessin aikana pohjatäyteepoksi levitetään nestemäisessä muodossa, jonka jälkeen se kovetetaan jähmettymään ja luomaan vahvan sidoksen lastun ja alustan välille. IC:t ovat herkkiä elektronisia laitteita, jotka ovat alttiita mekaaniselle rasitukselle, lämpötilavaihteluille ja muille ympäristötekijöille käytön aikana, mikä voi aiheuttaa vikoja juotosliitoksen väsymisen tai sirun ja alustan välisen delaminoitumisen vuoksi.

Alatäyteepoksi auttaa jakamaan uudelleen ja minimoimaan mekaanisia rasituksia ja rasituksia käytön aikana ja suojaa kosteudelta, epäpuhtauksilta ja mekaanisilta iskuilta. Se auttaa myös parantamaan IC:n lämpösyklin luotettavuutta vähentämällä sirun ja alustan välisen halkeilun tai delaminoitumisen riskiä lämpötilan muutoksista.

Mikä on Underfill Epoksi Smt:ssä?

Underfill epoksi Surface Mount Technologyssa (SMT) viittaa liimamateriaaliin, jota käytetään täyttämään puolijohdesirun ja substraatin välinen rako elektronisissa laitteissa, kuten painetuissa piirilevyissä (PCB). SMT on suosittu menetelmä elektronisten komponenttien kokoamiseen piirilevyille, ja alitäyttöepoksia käytetään yleisesti parantamaan sirun ja piirilevyn välisten juotosliitosten mekaanista lujuutta ja luotettavuutta.

Kun elektroniset laitteet altistuvat lämpösyklille ja mekaaniselle rasitukselle, kuten käytön tai kuljetuksen aikana, erot lämpölaajenemiskertoimessa (CTE) sirun ja piirilevyn välillä voivat aiheuttaa rasitusta juotosliitoksissa, mikä voi johtaa mahdollisiin vaurioihin, kuten halkeamiin. tai delaminaatiota. Underfill-epoksia käytetään lieventämään näitä ongelmia täyttämällä sirun ja alustan välinen rako, tarjoamalla mekaanista tukea ja estämällä juotosliitoksia kokemasta liiallista rasitusta.

Underfill epoksi on tyypillisesti lämpökovettuva materiaali, joka annostellaan nestemäisessä muodossa piirilevylle ja se virtaa kapillaarivaikutuksen kautta sirun ja alustan väliseen rakoon. Sitten se kovetetaan muodostamaan jäykkä ja kestävä materiaali, joka sitoo sirun alustaan, mikä parantaa juotosliitosten yleistä mekaanista eheyttä.

Underfill epoksi palvelee useita keskeisiä toimintoja SMT-kokoonpanoissa. Se auttaa minimoimaan juotosliitoshalkeamia tai -murtumia, jotka johtuvat lämpösyklistä ja mekaanisista jännityksistä elektronisten laitteiden käytön aikana. Se myös parantaa lämmön hajoamista IC:stä substraattiin, mikä auttaa parantamaan elektroniikkakokoonpanon luotettavuutta ja suorituskykyä.

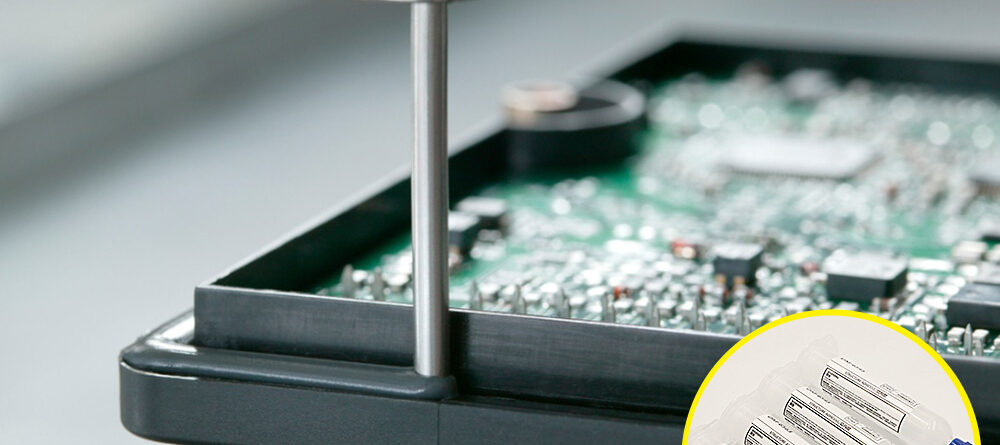

Underfill epoksi SMT-kokoonpanoissa vaatii tarkat annostelutekniikat varmistaakseen oikean peiton ja epoksin tasaisen jakautumisen vahingoittamatta IC:tä tai alustaa. Kehittyneitä laitteita, kuten annostelurobotteja ja kuivatusuuneja, käytetään yleisesti alitäyttöprosessissa tasaisten tulosten ja laadukkaiden sidosten saavuttamiseksi.

Mitkä ovat alitäyttömateriaalin ominaisuudet?

Alitäytemateriaaleja käytetään yleisesti elektroniikan valmistusprosesseissa, erityisesti puolijohdepakkauksissa, parantamaan elektronisten laitteiden, kuten integroitujen piirien (IC:iden), palloverkkojen (BGA) ja flip-chip-pakettien, luotettavuutta ja kestävyyttä. Alatäytemateriaalien ominaisuudet voivat vaihdella tietyn tyypin ja koostumuksen mukaan, mutta ne sisältävät yleensä seuraavat:

Lämmönjohtokyky: Alatäytemateriaalien lämmönjohtavuuden tulee olla hyvä, jotta elektroniikkalaitteen käytön aikana synnyttämä lämpö haihtuu. Tämä auttaa estämään ylikuumenemisen, joka voi johtaa laitteen epäonnistumiseen.

CTE (Lämpölaajenemiskerroin) -yhteensopivuus: Underfill-materiaaleissa tulee olla CTE, joka on yhteensopiva elektronisen laitteen ja sen substraatin kanssa, johon se on liitetty. Tämä auttaa minimoimaan lämpörasituksen lämpötilan syklin aikana ja estää delaminaatiota tai halkeilua.

Matala viskositeetti: Alatäytemateriaalien tiheyden tulee olla alhainen, jotta ne voivat virrata helposti kapselointiprosessin aikana ja täyttää elektronisen laitteen ja alustan väliset raot varmistaen tasaisen peiton ja minimoiden tyhjät tilat.

Tarttuvuus: Alatäyttömateriaalien tulee tarttua hyvin elektroniseen laitteeseen ja alustaan, jotta ne muodostavat vahvan sidoksen ja estävät delaminoitumisen tai irtoamisen lämpö- ja mekaanisen rasituksen vaikutuksesta.

Sähköeristys: Alitäyttömateriaaleilla tulee olla hyvät sähköeristysominaisuudet oikosulkujen ja muiden laitteen sähkövikojen estämiseksi.

Mekaaninen vahvuus: Alatäytemateriaalien mekaanisen lujuuden tulee olla riittävä kestämään lämpötilan vaihtelun, iskujen, tärinän ja muiden mekaanisten kuormitusten aiheuttamat rasitukset ilman halkeamia tai muodonmuutoksia.

Kovettumisaika: Alatäytemateriaalien kovettumisajan tulee olla asianmukainen, jotta varmistetaan asianmukainen sidos ja kovettuminen aiheuttamatta viiveitä valmistusprosessissa.

Annostelu ja muokattavuus: Alatäytemateriaalien tulee olla yhteensopivia valmistuksessa käytettyjen annostelulaitteiden kanssa ja mahdollistaa tarvittaessa uudelleenkäsittely tai korjaus.

Kosteudenkestävyys: Alatäytemateriaalien tulee olla hyvä kosteudenkestävyys, jotta estetään kosteuden sisäänpääsy, mikä voi aiheuttaa laitteen toimintahäiriön.

Säilyvyys: Alatäytemateriaalilla tulee olla kohtuullinen säilyvyys, mikä mahdollistaa asianmukaisen varastoinnin ja käytettävyyden ajan myötä.

Mikä on valettu pohjatäyttömateriaali?

Valettua pohjatäyttömateriaalia käytetään elektroniikkapakkauksissa puolijohdelaitteiden, kuten integroitujen piirien (IC) koteloimiseen ja suojaamiseen ulkoisilta ympäristötekijöiltä ja mekaanisilta rasituksilta. Se levitetään tyypillisesti nestemäisenä tai tahnamateriaalina ja sitten kovetetaan jähmettymään ja luomaan suojakerroksen puolijohdelaitteen ympärille.

Valettuja alustäyttömateriaaleja käytetään yleisesti flip-chip-pakkauksissa, jotka yhdistävät puolijohdelaitteet piirilevyyn (PCB) tai alustaan. Flip-chip-pakkaus mahdollistaa tiheän ja tehokkaan kytkentäjärjestelmän, jossa puolijohdelaite asennetaan alaspäin substraatille tai piirilevylle ja sähköliitännät tehdään käyttämällä metallinystyjä tai juotospalloja.

Valettu pohjatäyttömateriaali annostellaan tyypillisesti nestemäisessä tai tahnamuodossa ja virtaa puolijohdelaitteen alle kapillaaritoiminnalla täyttäen välit laitteen ja substraatin tai PCB:n välillä. Materiaali kovetetaan sitten käyttämällä lämpöä tai muita kovetusmenetelmiä jähmettymään ja luomaan suojakerros, joka kapseloi laitteen tarjoamalla mekaanista tukea, lämpöeristystä ja suojaa kosteudelta, pölyltä ja muilta epäpuhtauksilta.

Valetut pohjatäytemateriaalit on tyypillisesti muotoiltu siten, että niillä on ominaisuuksia, kuten alhainen viskositeetti, joka helpottaa annostelua, korkea lämpöstabiilisuus luotettavan suorituskyvyn takaamiseksi laajalla käyttölämpötila-alueella, hyvä tarttuvuus eri alustoihin, alhainen lämpölaajenemiskerroin (CTE) minimoimaan jännityksen lämpötilan aikana. pyöräily ja hyvät sähköeristysominaisuudet oikosulkujen estämiseksi.

Varmasti! Aiemmin mainittujen ominaisuuksien lisäksi muovatuilla alustäyttömateriaaleilla voi olla muita erityisiin sovelluksiin tai vaatimuksiin räätälöityjä ominaisuuksia. Esimerkiksi joillakin kehitetyillä alustäyttömateriaaleilla voi olla parannettu lämmönjohtavuus parantamaan lämmön poistumista puolijohdelaitteesta, mikä on välttämätöntä suuritehoisissa sovelluksissa, joissa lämmönhallinta on kriittistä.

Kuinka poistat alitäyttömateriaalin?

Alitäytetyn materiaalin poistaminen voi olla haastavaa, koska se on suunniteltu kestäväksi ja ympäristötekijöitä kestäväksi. Alitäyttömateriaalin poistamiseen voidaan kuitenkin käyttää useita vakiomenetelmiä riippuen tietystä alustäytetyypistä ja halutusta lopputuloksesta. Tässä on joitain vaihtoehtoja:

Lämpömenetelmät: Alatäytemateriaalit suunnitellaan tyypillisesti lämpöstabiiliksi, mutta joskus niitä voidaan pehmentää tai sulattaa lämmittämällä. Tämä voidaan tehdä käyttämällä erikoislaitteita, kuten kuumailmakäsittelyasemaa, lämmitetyllä terällä varustettua juotoskolviketta tai infrapunalämmitintä. Pehmentynyt tai sulanut pohjatäyte voidaan sitten varovasti raapia tai nostaa pois sopivalla työkalulla, kuten muovi- tai metallikaavin.

Kemialliset menetelmät: Kemialliset liuottimet voivat liuottaa tai pehmentää joitain alitäytettyjä materiaaleja. Tarvittavan liuottimen tyyppi riippuu tietystä alustäyttömateriaalista. Tyypillisiä liuottimia pohjatäytön poistoon ovat isopropyylialkoholi (IPA), asetoni tai erikoistuneet alustäytön poistoliuokset. Liuotin levitetään tyypillisesti pohjatäytemateriaaliin ja sen annetaan tunkeutua ja pehmentää sen jälkeen, minkä jälkeen materiaali voidaan varovasti raapia tai pyyhkiä pois.

Mekaaniset menetelmät: Alatäytemateriaali voidaan poistaa mekaanisesti hankaavilla tai mekaanisilla menetelmillä. Tämä voi sisältää tekniikoita, kuten hiontaa, hiontaa tai jyrsintä, käyttämällä erikoistyökaluja tai -laitteita. Automaattiset prosessit ovat tyypillisesti aggressiivisempia ja voivat sopia tapauksiin, joissa muut tavat eivät ole tehokkaita, mutta ne voivat myös aiheuttaa riskin vaurioittaa alla olevaa alustaa tai komponentteja, ja niitä tulee käyttää varoen.

Yhdistelmämenetelmät: Joissakin tapauksissa tekniikoiden yhdistelmä voi poistaa alitäytetyn materiaalin. Voidaan käyttää esimerkiksi erilaisia lämpö- ja kemiallisia prosesseja, joissa lämpöä käytetään pehmentämään pohjatäytemateriaalia, liuottimia materiaalin liuottamiseksi tai pehmentämiseksi edelleen ja mekaanisia menetelmiä jäljellä olevan jäännöksen poistamiseksi.

Underfill Epoksin täyttö

Tässä on vaiheittaiset ohjeet epoksin täyttämiseen:

Vaihe 1: Kerää materiaalit ja laitteet

Alatäyte epoksimateriaali: Valitse korkealaatuinen underfill epoksimateriaali, joka on yhteensopiva elektronisten komponenttien kanssa, joiden kanssa työskentelet. Noudata valmistajan ohjeita sekoitus- ja kovettumisajoista.

Annostelulaitteet: Tarvitset annostelujärjestelmän, kuten ruiskun tai annostelijan, jotta epoksi levitetään tarkasti ja tasaisesti.

Lämmönlähde (valinnainen): Jotkut alitäytetyt epoksimateriaalit vaativat kovettumista lämmöllä, joten saatat tarvita lämmönlähteen, kuten uunin tai keittolevyn.

Puhdistusaineet: Käytä isopropyylialkoholia tai vastaavaa puhdistusainetta, nukkaamattomia pyyhkeitä ja käsineitä epoksin puhdistamista ja käsittelyä varten.

Vaihe 2: Valmistele komponentit

Puhdista komponentit: Varmista, että alitäytettävät osat ovat puhtaita ja vapaat epäpuhtauksista, kuten pölystä, rasvasta tai kosteudesta. Puhdista ne perusteellisesti isopropyylialkoholilla tai vastaavalla puhdistusaineella.

Levitä liimaa tai juoksutetta (tarvittaessa): Alatäyteepoksimateriaalista ja käytettävistä komponenteista riippuen saatat joutua levittämään liimaa tai juokstetta komponentteihin ennen epoksin levittämistä. Noudata käytetyn materiaalin valmistajan ohjeita.

Vaihe 3: Sekoita epoksi

Noudata valmistajan ohjeita sekoittaaksesi pohjatäyteepoksimateriaalin oikein. Tämä voi sisältää kahden tai useamman epoksikomponentin yhdistämisen tietyissä suhteissa ja niiden perusteellisen sekoittamisen homogeenisen seoksen aikaansaamiseksi. Käytä sekoittamiseen puhdasta ja kuivaa astiaa.

Vaihe 4: Levitä epoksia

Lisää epoksi annostelujärjestelmään: Täytä annostelujärjestelmä, kuten ruisku tai annostelija, sekoitetulla epoksimateriaalilla.

Levitä epoksi: Annostele epoksimateriaalia alueelle, joka on täytettävä. Varmista, että epoksi levitetään tasaisesti ja hallitusti, jotta komponentit peittyvät täydellisesti.

Vältä ilmakuplia: Vältä ilmakuplien kerääntymistä epoksiin, koska ne voivat vaikuttaa alitäytettyjen komponenttien suorituskykyyn ja luotettavuuteen. Käytä asianmukaisia annostelutekniikoita, kuten hidasta ja tasaista painetta, ja poista varovasti kaikki kiinni jääneet ilmakuplat tyhjiöllä tai napauttamalla kokoonpanoa.

Vaihe 5: Koveta epoksi

Koveta epoksi: Noudata valmistajan ohjeita pohjatäyteepoksin kovettamiseksi. Riippuen käytetystä epoksimateriaalista, tämä voi edellyttää kiinnitystä huoneenlämpötilassa tai lämmönlähteen käyttöä.

Odota oikea kovettumisaika: Anna epoksille riittävästi aikaa kovettua kokonaan ennen komponenttien käsittelyä tai jatkokäsittelyä. Epoksimateriaalista ja kovettumisolosuhteista riippuen tämä voi kestää useista tunteista muutamaan päivään.

Vaihe 6: Puhdista ja tarkasta

Puhdista ylimääräinen epoksi: Kun epoksi on kovettunut, poista ylimääräinen epoksi sopivilla puhdistusmenetelmillä, kuten kaapimalla tai leikkaamalla.

Tarkista alitäytetyt osat: Tarkasta alitäytetyt osat mahdollisten vikojen, kuten tyhjien, delaminaatioiden tai epätäydellisen peittävyyden varalta. Jos vikoja löytyy, ryhdy asianmukaisiin korjaaviin toimenpiteisiin, kuten täyttö tai kovetus tarpeen mukaan.

Milloin täytät Underfill Epoksin

Alitäyttöepoksimaalauksen ajoitus riippuu tietystä prosessista ja sovelluksesta. Underfill epoksi levitetään yleensä sen jälkeen, kun mikrosiru on asennettu piirilevylle ja juotosliitokset on muodostettu. Annostelijan tai ruiskun avulla pohjatäyttöepoksi annostellaan sitten pieneen rakoon mikrosirun ja piirilevyn väliin. Sitten epoksi kovetetaan tai kovetetaan, tyypillisesti lämmittämällä se tiettyyn lämpötilaan.

Alitäyteepoksilevityksen tarkka ajoitus voi riippua tekijöistä, kuten käytetyn epoksin tyypistä, täytettävän raon koosta ja geometriasta sekä erityisestä kovettumisprosessista. On tärkeää noudattaa valmistajan ohjeita ja suositeltua menetelmää kullekin käytettävälle epoksille.

Tässä on joitain jokapäiväisiä tilanteita, joissa voidaan käyttää alitäyttöepoksia:

Flip-chip-liitos: Underfill-epoksia käytetään yleisesti flip-chip-sidoksessa, menetelmässä puolijohdesirun kiinnittämiseksi suoraan piirilevyyn ilman lankaliitosta. Kun flip-chip on kiinnitetty piirilevyyn, alitäyttöepoksia käytetään tyypillisesti täyttämään sirun ja piirilevyn välinen rako, mikä antaa mekaanista vahvistusta ja suojaa sirua ympäristötekijöiltä, kuten kosteudelta ja lämpötilan muutoksilta.

Pinta-asennustekniikka (SMT): Underfill-epoksia voidaan käyttää myös pinta-asennusteknologian (SMT) prosesseissa, joissa elektroniset komponentit, kuten integroidut piirit (IC) ja vastukset asennetaan suoraan piirilevyn pinnalle. Underfill epoksi voidaan käyttää vahvistamaan ja suojaamaan näitä komponentteja sen jälkeen, kun ne on myyty piirilevylle.

Chip-on-board (COB) -kokoonpano: Siru-on-board (COB) -kokoonpanossa paljaat puolijohdesirut kiinnitetään suoraan piirilevyyn johtavia liimoja käyttäen, ja alustäyttöepoksia voidaan käyttää sirujen kapseloimiseen ja vahvistamiseen, mikä parantaa niiden mekaanista vakautta ja luotettavuutta.

Komponenttitason korjaus: Underfill-epoksia voidaan käyttää myös komponenttitason korjausprosesseissa, joissa piirilevyn vaurioituneet tai vialliset elektroniset komponentit korvataan uusilla. Varaosaan voidaan levittää pohjatäyteepoksia oikean tarttuvuuden ja mekaanisen vakauden varmistamiseksi.

Onko epoksitäyteaine vedenpitävä

Kyllä, epoksitäyteaine on yleensä vedenpitävä, kun se on parantunut. Epoksitäyteaineet tunnetaan erinomaisesta tarttuvuudestaan ja vedenkestävyydestään, mikä tekee niistä suositun valinnan erilaisiin sovelluksiin, jotka vaativat vankan ja vedenpitävän sidoksen.

Täyteaineena käytettynä epoksi voi tehokkaasti täyttää halkeamia ja rakoja eri materiaaleissa, kuten puussa, metallissa ja betonissa. Kun se on kovettunut, se luo kovan, kestävän pinnan, joka kestää vettä ja kosteutta, joten se on ihanteellinen käytettäväksi alueilla, jotka ovat alttiina vedelle tai korkealle kosteudelle.

On kuitenkin tärkeää huomata, että kaikki epoksitäyteaineet eivät ole samanlaisia, ja joillakin voi olla erilainen vedenkestävyys. On aina hyvä idea tarkistaa tietyn tuotteen etiketti tai kysyä valmistajalta, että se sopii projektiisi ja aiottuun käyttöön.

Parhaan tuloksen varmistamiseksi on tärkeää, että pinta esikäsitellään kunnolla ennen epoksitäyteaineen levittämistä. Tämä tarkoittaa yleensä alueen perusteellista puhdistamista ja irtonaisen tai vaurioituneen materiaalin poistamista. Kun pinta on valmistettu oikein, epoksitäyte voidaan sekoittaa ja levittää valmistajan ohjeiden mukaisesti.

On myös tärkeää huomata, että kaikki epoksitäyteaineet eivät ole samanlaisia. Jotkut tuotteet voivat soveltua paremmin tiettyihin sovelluksiin tai pintoihin kuin toiset, joten oikean tuotteen valitseminen työhön on välttämätöntä. Lisäksi jotkin epoksitäyteaineet saattavat vaatia lisäpinnoitteita tai tiivisteitä pitkäaikaisen vedeneristyssuojan aikaansaamiseksi.

Epoksitäyteaineet ovat kuuluisia vedeneristysominaisuuksistaan ja kyvystään luoda vankka ja kestävä sidos. Oikeiden levitystekniikoiden noudattaminen ja oikean tuotteen valinta ovat kuitenkin olennaisia parhaan tuloksen takaamiseksi.

Underfill Epoxy Flip Chip -prosessi

Tässä on vaiheet alitäyttö-epoksiflip chip -prosessin suorittamiseksi:

Puhdistus: Alusta ja läppäsiru puhdistetaan pölyn, roskien ja epäpuhtauksien poistamiseksi, jotka voivat häiritä alitäytettyä epoksisidosta.

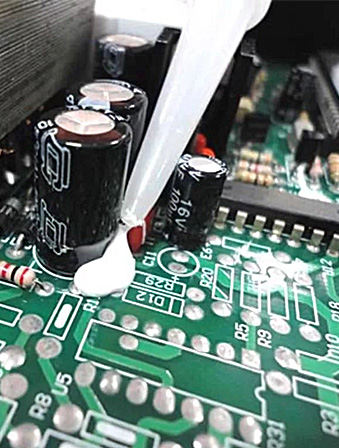

Annostelu: Alitäytetty epoksi annostellaan alustalle hallitusti annostelijalla tai neulalla. Annosteluprosessin on oltava tarkka, jotta vältetään ylivuoto tai tyhjiöt.

Tasaus: Flip-siru kohdistetaan sitten substraatin kanssa mikroskoopilla tarkan sijoituksen varmistamiseksi.

Reflow: Flip-siru sulatetaan uudelleen käyttämällä uunia tai uunia juotoskuormien sulattamiseksi ja sirun kiinnittämiseksi alustaan.

Kovettuminen: Alitäytetty epoksi kovetetaan kuumentamalla sitä uunissa tietyssä lämpötilassa ja tietyssä ajassa. Kovetusprosessi sallii epoksin virrata ja täyttää kaikki raot flip chipin ja alustan välillä.

Puhdistus: Kovetuksen jälkeen ylimääräinen epoksi poistetaan lastun ja alustan reunoista.

tarkastus: Viimeinen vaihe on tarkastaa flip chip mikroskoopilla varmistaaksesi, ettei alitäytetyssä epoksissa ole aukkoja tai rakoja.

Jälkihoito: Joissakin tapauksissa jälkikovetusprosessi voi olla tarpeen alitäytetyn epoksin mekaanisten ja lämpöominaisuuksien parantamiseksi. Tämä käsittää lastun kuumentamisen uudelleen korkeammassa lämpötilassa pidemmän ajan epoksin täydellisemmän silloittumisen saavuttamiseksi.

Sähköinen testaus: Underfill epoksiflip-chip -prosessin jälkeen laite testataan sen asianmukaisen toiminnan varmistamiseksi. Tämä voi sisältää oikosulkujen tai aukkojen tarkistamista piirissä ja laitteen sähköisten ominaisuuksien testaamista.

Pakkaus: Kun laite on testattu ja varmennettu, se voidaan pakata ja lähettää asiakkaalle. Pakkaus voi sisältää lisäsuojauksen, kuten suojapinnoitteen tai kapseloinnin, jotta laite ei vaurioidu kuljetuksen tai käsittelyn aikana.

Epoksi Underfill Bga -menetelmä

Prosessi sisältää BGA-sirun ja piirilevyn välisen tilan täyttämisen epoksilla, joka tarjoaa mekaanista lisätukea ja parantaa liitännän lämpötehoa. Tässä ovat vaiheet, jotka liittyvät epoksialustan BGA-menetelmään:

- Valmistele BGA-pakkaus ja PCB puhdistamalla ne liuottimella poistaaksesi epäpuhtaudet, jotka voivat vaikuttaa sidosten.

- Levitä pieni määrä juokstetta BGA-paketin keskelle.

- Aseta BGA-paketti piirilevylle ja juota pakkaus levylle reflow-uunilla.

- Levitä pieni määrä epoksialustaa BGA-pakkauksen kulmaan. Alatäyte tulee laittaa kulmaan, joka on lähinnä pakkauksen keskustaa, eikä se saa peittää juotospalloja.

- Vedä pohjatäyttö BGA-paketin alle kapillaaritoiminnolla tai tyhjiöllä. Alatäytteen tulee virrata juotospallojen ympärillä täyttäen mahdolliset aukot ja muodostaen kiinteän sidoksen BGA:n ja PCB:n välille.

- Koveta pohjatäyttö valmistajan ohjeiden mukaan. Tämä sisältää yleensä kokoonpanon kuumentamisen tiettyyn lämpötilaan tietyn ajan.

- Puhdista kokoonpano liuottimella ylimääräisen juoksutteen tai alitäytön poistamiseksi.

- Tarkista, ettei pohjatäytteessä ole aukkoja, kuplia tai muita vikoja, jotka voivat heikentää BGA-sirun suorituskykyä.

- Puhdista ylimääräinen epoksi BGA-sirulta ja piirilevyltä liuottimella.

- Testaa BGA-siru varmistaaksesi, että se toimii oikein.

Epoksialustayte tarjoaa useita etuja BGA-pakkauksille, mukaan lukien parempi mekaaninen lujuus, pienempi juotosliitosten jännitys ja lisääntynyt lämmönkestävyys. Valmistajan ohjeiden huolellinen noudattaminen varmistaa kuitenkin vankan ja luotettavan liitoksen BGA-paketin ja piirilevyn välillä.

Kuinka tehdä pohjatäyte epoksihartsia

Underfill epoksihartsi on eräänlainen liima, jota käytetään aukkojen täyttämiseen ja elektronisten komponenttien vahvistamiseen. Tässä ovat yleiset vaiheet alitäytetyn epoksihartsin valmistamiseksi:

- Ainekset:

- Epoksihartsi

- kovete

- Täyteaineet (kuten piidioksidi tai lasihelmet)

- Liuottimet (kuten asetoni tai isopropyylialkoholi)

- Katalyytit (valinnainen)

Vaiheet:

Valitse sopiva epoksihartsi: Valitse sovellukseesi sopiva epoksihartsi. Epoksihartseja on erilaisia, ja niiden ominaisuudet vaihtelevat. Valitse alustäyttösovelluksiin hartsi, jolla on korkea lujuus, alhainen kutistuminen ja hyvä tarttuvuus.

Sekoita epoksihartsi ja kovete: Useimmat pohjatäyteepoksihartsit toimitetaan kaksiosaisessa sarjassa, jossa hartsi ja kovetin on pakattu erikseen. Sekoita kaksi osaa keskenään valmistajan ohjeiden mukaan.

Lisää täyteaineet: Lisää täyteaineita epoksihartsiseokseen lisätäksesi sen viskositeettia ja antaaksesi rakenteellista tukea. Täyteaineina käytetään yleisesti piidioksidia tai lasihelmiä. Lisää täyteaineet hitaasti ja sekoita huolellisesti, kunnes haluttu koostumus on saavutettu.

Lisää liuottimia: Epoksihartsiseokseen voidaan lisätä liuottimia sen juoksevuuden ja kostutusominaisuuksien parantamiseksi. Asetoni tai isopropyylialkoholi ovat yleisesti käytettyjä liuottimia. Lisää liuottimet hitaasti ja sekoita huolellisesti, kunnes haluttu koostumus on saavutettu.

Valinnainen: Lisää katalyyttejä: Epoksihartsiseokseen voidaan lisätä katalyyttejä kovettumisprosessin nopeuttamiseksi. Liipaisimet voivat kuitenkin myös lyhentää seoksen käyttöikää, joten käytä niitä säästeliäästi. Noudata valmistajan ohjeita sopivan lisättävän katalyyttimäärän suhteen.

Levitä pohjatäytön epoksihartsia täyttöön epoksihartsiseos rakoon tai liitokseen. Käytä ruiskua tai annostelijaa, jotta seos levitetään tarkasti ja vältetään ilmakuplia. Varmista, että seos jakautuu tasaisesti ja peittää kaikki pinnat.

Koveta epoksihartsi: Epoksihartsi voi kovettua valmistajan ohjeiden mukaan. Useimmat pohjatäyteepoksihartsit kovettuvat huoneenlämmössä, mutta jotkut saattavat vaatia kohotettuja lämpötiloja nopeamman kovettumisen vuoksi.

Onko epoksipohjatäytteellä rajoituksia tai haasteita?

Kyllä, epoksipohjatäyttöön liittyy rajoituksia ja haasteita. Jotkut yleisistä rajoituksista ja haasteista ovat:

Lämpölaajenemisen yhteensopimattomuus: Epoksialustäytteiden lämpölaajenemiskerroin (CTE) eroaa täytössä käytettyjen komponenttien CTE-arvosta. Tämä voi aiheuttaa lämpöjännitystä ja voi johtaa komponenttien vioittumiseen erityisesti korkeissa lämpötiloissa.

Haasteiden käsittely: Epoksi täyttää erikoistuneet käsittelylaitteet ja -tekniikat, mukaan lukien annostelu- ja kovetuslaitteet. Jos sitä ei tehdä oikein, alustäyttö ei välttämättä täytä kunnolla komponenttien välisiä rakoja tai voi vahingoittaa osia.

Kosteusherkkyys: Epoksipohjat ovat herkkiä kosteudelle ja voivat imeä kosteutta ympäristöstä. Tämä voi aiheuttaa tarttumisongelmia ja johtaa komponenttien vioittumiseen.

Kemiallinen yhteensopivuus: Epoksialustaytteet voivat reagoida joidenkin elektroniikkakomponenteissa käytettyjen materiaalien, kuten juotosmaskien, liimojen ja sulatteiden kanssa. Tämä voi aiheuttaa tarttumisongelmia ja johtaa komponenttien vioittumiseen.

Kustannukset: Epoksipohjaiset täytteet voivat olla kalliimpia kuin muut alustäytemateriaalit, kuten kapillaarialustäytteet. Tämä voi tehdä niistä vähemmän houkuttelevia käytettäviksi suurten määrien tuotantoympäristöissä.

Ympäristöasiat: Epoksialustayte voi sisältää vaarallisia kemikaaleja ja materiaaleja, kuten bisfenoli A:ta (BPA) ja ftalaatteja, jotka voivat aiheuttaa riskin ihmisten terveydelle ja ympäristölle. Valmistajien on toteutettava asianmukaiset varotoimet varmistaakseen näiden materiaalien turvallisen käsittelyn ja hävittämisen.

Kovettumisaika: Epoksialustayte vaatii tietyn ajan kovettumisen, ennen kuin sitä voidaan käyttää sovelluksessa. Kovettumisaika voi vaihdella pohjatäytön erityisestä koostumuksesta riippuen, mutta tyypillisesti se vaihtelee useista minuuteista useisiin tunteihin. Tämä voi hidastaa valmistusprosessia ja pidentää kokonaistuotantoaikaa.

Vaikka epoksipohjatäytteet tarjoavat monia etuja, kuten elektronisten komponenttien paremman luotettavuuden ja kestävyyden, ne sisältävät myös joitain haasteita ja rajoituksia, jotka on harkittava huolellisesti ennen käyttöä.

Mitkä ovat epoksialustäytön käytön edut?

Tässä on joitain epoksipohjatäytön eduista:

Vaihe 1: Lisää luotettavuutta

Yksi epoksipohjatäytön käytön merkittävimmistä eduista on lisääntynyt luotettavuus. Elektroniset komponentit ovat herkkiä vaurioille, jotka johtuvat lämpö- ja mekaanisista rasituksista, kuten lämpösyklistä, tärinästä ja iskuista. Epoksialustayte auttaa suojaamaan elektronisten komponenttien juotosliitoksia näiden rasitusten aiheuttamilta vaurioilta, mikä voi lisätä elektroniikkalaitteen luotettavuutta ja käyttöikää.

Vaihe 2: Parempi suorituskyky

Vähentämällä elektronisten komponenttien vaurioitumisriskiä epoksialitäyte voi auttaa parantamaan laitteen yleistä suorituskykyä. Virheellisesti vahvistetut elektroniset komponentit voivat kärsiä heikentyneestä toimivuudesta tai jopa täydellisestä viasta, ja epoksipohjat voivat auttaa estämään nämä ongelmat, mikä johtaa luotettavampaan ja tehokkaampaan laitteeseen.

Vaihe 3: Parempi lämmönhallinta

Epoksipohjatäytteellä on erinomainen lämmönjohtavuus, mikä auttaa haihduttamaan lämpöä elektronisista komponenteista. Tämä voi parantaa laitteen lämmönhallintaa ja estää ylikuumenemisen. Ylikuumeneminen voi vahingoittaa elektronisia komponentteja ja johtaa suorituskykyongelmiin tai jopa täydelliseen vikaan. Tarjoamalla tehokkaan lämmönhallinnan epoksialitäyte voi estää nämä ongelmat ja parantaa laitteen yleistä suorituskykyä ja käyttöikää.

Vaihe 4: Parannettu mekaaninen lujuus

Epoksipohjatäyttö antaa mekaanista lisätukea elektronisille komponenteille, mikä voi auttaa estämään tärinän tai iskujen aiheuttamia vaurioita. Riittävästi vahvistetut elektroniset komponentit voivat kärsiä mekaanisesta rasituksesta, mikä voi johtaa loukkaantumiseen tai täydelliseen vikaan. Epoksi voi auttaa estämään näitä ongelmia lisäämällä mekaanista lujuutta, mikä johtaa luotettavampaan ja kestävämpään laitteeseen.

Vaihe 5: Vähentynyt vääntyminen

Epoksialitäyttö voi auttaa vähentämään piirilevyn vääntymistä juotosprosessin aikana, mikä voi parantaa luotettavuutta ja parantaa juotosliitoksen laatua. Piirilevyn vääntyminen voi aiheuttaa ongelmia elektronisten komponenttien kohdistuksessa, mikä johtaa yleisiin juotosvirheisiin, jotka voivat aiheuttaa luotettavuusongelmia tai täydellisen vian. Epoksialitäyttö voi auttaa estämään näitä ongelmia vähentämällä vääntymistä valmistuksen aikana.

Kuinka epoksialustäyttöä käytetään elektroniikkavalmistuksessa?

Tässä ovat vaiheet, jotka liittyvät epoksialustäytön käyttöön elektroniikan valmistuksessa:

Komponenttien valmistus: Elektroniset komponentit on suunniteltava ennen epoksipohjatäyttöä. Komponentit puhdistetaan poistamaan lika, pöly tai roskat, jotka voivat häiritä epoksin kiinnittymistä. Komponentit asetetaan sitten piirilevylle ja kiinnitetään väliaikaisella liimalla.

Epoksin annostelu: Epoksipohjatäyttö annostellaan piirilevylle annostelukoneella. Annostelukone on kalibroitu annostelemaan epoksia tarkassa määrässä ja paikassa. Epoksi annostellaan jatkuvana virtana komponentin reunaa pitkin. Epoksivirran tulee olla riittävän pitkä peittämään koko elementin ja piirilevyn välisen raon.

Epoksin levitys: Annostelun jälkeen se on levitettävä niin, että se peittää komponentin ja piirilevyn välisen raon. Tämä voidaan tehdä manuaalisesti pienellä harjalla tai automaattisella levityskoneella. Epoksi on levitettävä tasaisesti jättämättä tyhjää tilaa tai ilmakuplia.

Epoksin kovettuminen: Epoksipohjatäyttö kiinnitetään sitten kovettumaan ja muodostamaan kiinteän sidoksen komponentin ja piirilevyn välille. Kovetusprosessi voidaan tehdä kahdella tavalla: lämpö tai UV. Lämpökovetuksessa PCB asetetaan uuniin ja kuumennetaan tiettyyn lämpötilaan tietyn ajan. UV-kovetuksessa epoksi altistetaan ultraviolettivalolle kovetusprosessin käynnistämiseksi.

Siivota: Kun epoksipohjat ovat kovettuneet, ylimääräinen epoksi voidaan poistaa kaapimella tai liuottimella. On välttämätöntä poistaa ylimääräinen epoksi, jotta se ei häiritse elektronisen komponentin toimintaa.

Mitkä ovat tyypillisiä epoksialustäytön sovelluksia?

Tässä on joitain tyypillisiä epoksialustäytön sovelluksia:

Puolijohdepakkaus: Epoksialustäytettä käytetään laajalti puolijohdelaitteiden, kuten mikroprosessorien, integroitujen piirien (IC) ja flip-chip-pakkausten pakkauksissa. Tässä sovelluksessa epoksialustayte täyttää puolijohdesirun ja alustan välisen raon, mikä antaa mekaanista vahvistusta ja parantaa lämmönjohtavuutta käytön aikana syntyneen lämmön haihduttamiseksi.

Painetun piirilevyn (PCB) kokoonpano: Piirilevyjen rungossa käytetään epoksialustaa parantamaan juotosliitosten luotettavuutta. Sitä levitetään komponenttien, kuten BGA- ja CSP-laitteiden, alapuolelle ennen sulatusjuottoa. Epoksialustaytteet virtaavat komponentin ja piirilevyn välisiin rakoihin muodostaen vahvan sidoksen, joka auttaa estämään juotosliitosvaurioita mekaanisista rasituksista, kuten lämpösyklistä ja iskuista/värähtelyistä.

Optoelektroniikka: Epoksialustäytettä käytetään myös optoelektronisten laitteiden, kuten valodiodin (LED) ja laserdiodin, pakkaamisessa. Nämä laitteet tuottavat lämpöä käytön aikana, ja epoksipohjat auttavat haihduttamaan tätä lämpöä ja parantamaan laitteen yleistä lämpötehoa. Lisäksi epoksialustayte tarjoaa mekaanista vahvistusta suojaamaan herkkiä optoelektronisia komponentteja mekaanisilta rasituksilta ja ympäristötekijöiltä.

Autoelektroniikka: Epoksialitäyttöä käytetään autoelektroniikassa eri sovelluksissa, kuten moottorin ohjausyksiköissä (ECU), vaihteiston ohjausyksiköissä (TCU) ja antureissa. Nämä elektroniset komponentit ovat alttiina ankarille ympäristöolosuhteille, kuten korkeille lämpötiloille, kosteudelle ja tärinälle. Epoksipohjatäyttö suojaa näiltä olosuhteilta varmistaen luotettavan suorituskyvyn ja pitkän kestävyyden.

Viihde-elektroniikka: Epoksialustaa käytetään erilaisissa kulutuselektroniikkalaitteissa, kuten älypuhelimissa, tableteissa, pelikonsoleissa ja puettavissa laitteissa. Se auttaa parantamaan näiden laitteiden mekaanista eheyttä ja lämpötehokkuutta varmistaen luotettavan toiminnan erilaisissa käyttöolosuhteissa.

Ilmailu ja puolustus: Epoksipohjatäyttöä käytetään ilmailu- ja puolustussovelluksissa, joissa elektronisten komponenttien on kestettävä äärimmäisiä ympäristöjä, kuten korkeita lämpötiloja, korkeita korkeuksia ja voimakasta tärinää. Epoksipohjatäyttö takaa mekaanisen vakauden ja lämmönhallinnan, joten se sopii vaativiin ja vaativiin ympäristöihin.

Mitkä ovat epoksialustäytön kovettumisprosessit?

Epoksipohjatäytön kovetusprosessi sisältää seuraavat vaiheet:

Annostelu: Epoksipohjatäyte annostellaan tyypillisesti nestemäisenä materiaalina alustalle tai lastulle annostelijan tai suihkutusjärjestelmän avulla. Epoksi levitetään tarkasti niin, että se peittää koko alitäytettävän alueen.

kapselointi: Kun epoksi on annosteltu, lastu asetetaan yleensä alustan päälle, ja epoksipohjatäyttö virtaa lastun ympärille ja alle kapseloimalla sen. Epoksimateriaali on suunniteltu virtaamaan helposti ja täyttämään lastun ja alustan väliset rakot yhtenäisen kerroksen muodostamiseksi.

Esikovetus: Epoksialustayte on tyypillisesti esikovetettu tai osittain kovettunut geelimäiseksi konsistenssiksi kapseloinnin jälkeen. Tämä tehdään kovettamalla kokoonpano matalassa lämpötilassa, kuten uunissa paistamalla tai infrapunalla (IR). Esikovetusvaihe auttaa vähentämään epoksin viskositeettia ja estää sitä valumasta ulos pohjatäyttöalueelta seuraavien kovetusvaiheiden aikana.

Jälkikovetus: Kun epoksipohjatäytteet on esikovetettu, kokoonpano altistetaan korkeammassa lämpötilassa kovetettavaksi, tyypillisesti kiertoilmauunissa tai kovetuskammiossa. Tämä vaihe tunnetaan jälkikovetuksella tai loppukovetuksella, ja se tehdään epoksimateriaalin täydelliseksi kovettamiseksi ja sen maksimaalisten mekaanisten ja lämpöominaisuuksien saavuttamiseksi. Jälkikovettumisprosessin aikaa ja lämpötilaa valvotaan huolellisesti, jotta varmistetaan epoksialustäytön täydellinen kovettuminen.

Jäähdytys: Jälkikovettamisen jälkeen kokoonpanon annetaan yleensä jäähtyä huoneenlämpötilaan hitaasti. Nopea jäähdytys voi aiheuttaa lämpöjännitystä ja vaikuttaa epoksialustäytön eheyteen, joten hallittu jäähdytys on välttämätöntä mahdollisten ongelmien välttämiseksi.

tarkastus: Kun epoksipohjatäytteet ovat täysin kovettuneet ja kokoonpano on jäähtynyt, se yleensä tarkastetaan mahdollisten vikojen tai aukkojen varalta. Röntgensäteilyä tai muita ainetta rikkomattomia testausmenetelmiä voidaan käyttää epoksipohjatäytön laadun tarkistamiseen ja sen varmistamiseen, että se on liittänyt lastun ja alustan riittävästi.

Mitä eri tyyppisiä epoksipohjatäyttömateriaaleja on saatavana?

Saatavilla on useita eri tyyppisiä epoksipohjatäyttömateriaaleja, joilla jokaisella on omat ominaisuutensa ja ominaisuutensa. Jotkut yleisimmistä epoksipohjamateriaalityypeistä ovat:

Kapillaarin alitäyttö: Kapillaarialustäytemateriaalit ovat alhaisen viskositeetin omaavia epoksihartseja, jotka virtaavat puolijohdesirun ja sen alustan välisiin kapeisiin rakoihin pohjatäyttöprosessin aikana. Ne on suunniteltu niin, että niiden viskositeetti on alhainen, jolloin ne voivat helposti virrata pieniin rakoihin kapillaaritoiminnan kautta ja sitten kovettua muodostaen jäykän, lämpökovettuvan materiaalin, joka vahvistaa lastu-alustakokoonpanoa mekaanisesti.

Virtauston alitäyttö: Kuten nimestä voi päätellä, virtaamattomat alustäyttömateriaalit eivät virtaa alitäyttöprosessin aikana. Ne on tyypillisesti formuloitu korkean viskositeetin epoksihartseilla ja levitetään alustalle valmiiksi annosteltuna epoksipastana tai -kalvona. Kokoamisprosessin aikana lastu asetetaan virtaamattoman alatäytön päälle ja kokoonpano altistetaan lämmölle ja paineelle, jolloin epoksi kovettuu ja muodostaa jäykän materiaalin, joka täyttää lastun ja alustan väliset raot.

Valettu pohjatäyttö: Valetut pohjatäytemateriaalit ovat esivalettuja epoksihartseja, jotka asetetaan alustalle ja kuumennetaan sitten virtaamaan ja kapseloimaan lastu pohjatäyttöprosessin aikana. Niitä käytetään tyypillisesti sovelluksissa, joissa vaaditaan suuria tuotantomääriä ja alitäyttömateriaalin sijoittelun tarkkaa ohjausta.

Kiekkotason alitäyttö: Kiekkotason pohjatäyttömateriaalit ovat epoksihartseja, jotka levitetään koko kiekon pinnalle ennen yksittäisten lastujen eristämistä. Tämän jälkeen epoksi kovetetaan muodostaen jäykän materiaalin, joka tarjoaa alitäyttösuojan kaikille kiekon lastuille. Kiekkotason alustäyttöä käytetään tyypillisesti kiekkotason pakkausprosesseissa (WLP), joissa useita siruja pakataan yhteen yhdelle kiekolle ennen kuin ne erotetaan yksittäisiksi pakkauksiksi.

Kapselin alatäyttö: Kapselointipohjat ovat epoksihartseja, joita käytetään kapseloimaan koko lastu- ja alustakokoonpano muodostaen suojaavan esteen komponenttien ympärille. Niitä käytetään tyypillisesti sovelluksissa, jotka vaativat suurta mekaanista lujuutta, ympäristönsuojelua ja parempaa luotettavuutta.

Aiheeseen liittyviä lähteitä epoksiliimasta:

Epoksipohjaiset lastutason liimat

Kaksikomponenttinen epoksiliima

Yksikomponenttinen epoksipohjainen kapselointiaine

Alhaisessa lämpötilassa kovettuva BGA Flip Chip Underfill PCB Epoksi

Epoksipohjaiset lastun pohjatäyte ja COB-kapselointimateriaalit

Flip-Chip ja BGA Underfills Process Epoxy Adhesive Glue

Alitäyteepoksikapselointien edut ja sovellukset elektroniikassa

Kuinka käyttää smt underfill epoksiliimaa erilaisissa sovelluksissa

Tietoja BGA Underfill Epoksiliiman valmistajasta

Deepmaterial on reaktiivinen kuumasulatepaineherkkä liimavalmistaja ja -toimittaja, joka valmistaa pohjatäyttöepoksia, yksikomponenttista epoksiliimaa, kaksikomponenttista epoksiliimaa, kuumasulateliimaa, uv-kovettuvia liimoja, korkean taitekertoimen optista liimaa, magneettikiinnitysliimoja, parhaita vedenpitäviä pintaliimoja. muovin liima metalliin ja lasiin, elektroniikkaliimat sähkömoottorien ja kodinkoneiden mikromoottoreille.

KORKEA LAATUVARMISTUS

Deepmaterial on päättänyt tulla johtavaksi sähköisen täyttöepoksiteollisuuden alalle, laatu on kulttuurimme!

TEHTAAN TUKKUHINTA

Lupaamme tarjota asiakkaillemme kustannustehokkaimmat epoksiliimatuotteet

AMMATTIMAISET VALMISTAJAT

Ytimenä on elektroninen underfill epoksiliima, joka yhdistää kanavat ja tekniikat

LUOTETTAVA PALVELUVARMINEN

Toimita epoksiliimat OEM, ODM, 1 MOQ. Täysi sertifikaatti

Minkä tyyppisiä materiaaleja käytetään yleisesti piirilevyjen mukaisissa pinnoituspalveluissa?

Minkä tyyppisiä materiaaleja käytetään yleisesti piirilevyjen mukaisissa pinnoituspalveluissa? PCB:n mukaisen pinnoitteen merkitystä ei voi aliarvioida. Eräänlaisena piirilevyn panssarina se auttaa suojaamaan levyä lialta, pölyltä ja kosteudelta. Ilman sitä anturit ja herkät elektroniset komponentit ovat vaarassa...

Mitkä ovat alhaisen tarttuvuuden omaavien suojapinnoitteiden valmistajan tuotteiden säilytysvaatimukset?

Mitkä ovat alhaisen tarttuvuuden omaavien suojapinnoitteiden valmistajan tuotteiden säilytysvaatimukset? Alhaisen tarttuvuuden suojaavat pinnoitteet muodostavat useiden keskeisten teollisuudenalojen, kuten auto-, ilmailu- ja valmistusteollisuuden selkärangan. Täydelliset muotinirrotusaineille, tarttumattomille pinnoitteille ja kiinnittymisenestosovelluksille, nämä pinnoitteet on suunniteltu pitämään kitka alhaisena ja tarttumaan pois...

Kuinka UV Conformal Coating toimii?

How Does UV Conformal Coating Work? There is no doubt that UV conformal coating is crucial for the electronics industry. It's like a guardian angel giving components an extra layer of protection to keep them safe and reliable so their lifespan can be as long as possible. In this article,...

Mitkä ovat elektroniikan silikonipinnoitteen valmistajan käyttämät tyypilliset levitysmenetelmät?

Mitkä ovat elektroniikan silikonipinnoitteen valmistajan käyttämät tyypilliset levitysmenetelmät? Elektroniikan silikonipinnoite on ehdoton välttämättömyys - ilman sitä elektroniikka on täysin alttiina elementeille ja vakavalla vikariskillä. Kosteus voi syövyttää herkkiä piirejä, pöly voi tukkia pieniä osia ja heikentää suorituskykyä...

Mitkä ovat epoksijauhemaalin käytön edut sähköeristykseen?

Mitkä ovat epoksijauhemaalin käytön edut sähköeristykseen? Epoksijauhemaalin sähköistävä historia juontaa juurensa 1950-luvulle, jolloin se teki jälkensä metallipinnan suojelijana, lyömättömänä esteenä eroosiota ja hapettumista vastaan. Mutta kasvun mukana tulee kehitystä ja tehostumista...

Voidaanko sähköä johtamatonta pinnoitetta käyttää auto- tai ilmailusovelluksissa?

Voidaanko sähköä johtamatonta pinnoitetta käyttää auto- tai ilmailusovelluksissa? Toimialasta riippumatta herkän elektroniikan suojaaminen ulkoiselta kulumiselta on ehdottoman tärkeää. Sähköä johtamattomat pinnoitteet tekevät tästä suojasta ehdottoman välttämättömän ankarissa ympäristöissä eläville osille - kuten auto- ja ilmailuteollisuudessa. Nämä luovat...